Характеристики и группы металлообрабатывающих станков

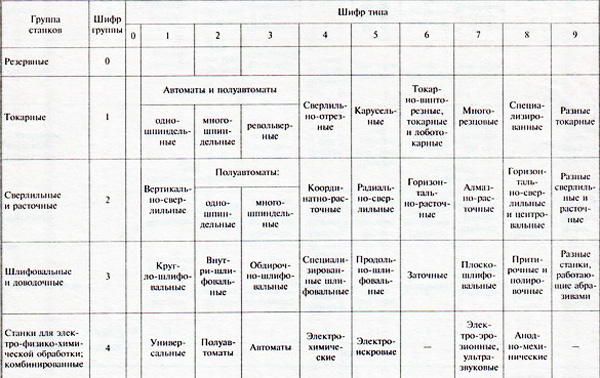

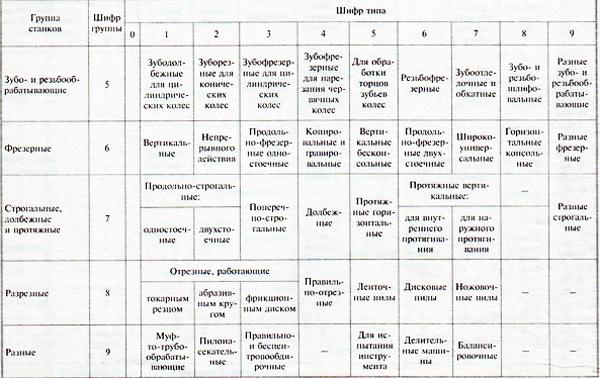

Станок — машина для обработки различных материалов. Металлорежущий станок — машина, предназначенная для обработки металлических материалов резанием. Основная классификация металлорежущих станков построена по технологическим признакам. В каждую из девяти групп, внесены станки по определенному характерному признаку: 1 — токарные станки, 2 — сверлильные и расточные станки, 3 — шлифовальные и доводочные станки, 4 — станки для электро-физико-химической обработки, 5 — Зубо- и резьбообрабатывающие станки, 6 — фрезерные станки, 7 — строгальные, долбежные и протяжные станки, 8 — разрезные станки, 9 — разные станки. Каждую группу подразделяют на девять типов, характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

Использование классификации позволяет записать модель станка в виде определенного набора цифр и букв. Первая цифра обозначает номер группы, вторая — тип, последующие одна или две цифры характеризуют какой-либо отличительный параметр. Буква, стоящая после первой цифры, указывает на модернизацию основной базовой модели станка, а буквы в конце — определяют модификацию (класс точности, систему управления и др.). В станках с программным управлением в обозначение вводят индексы Ц, Т, Ф1 ... Ф4, которые обозначают, что этот станок с цикловой (Ц) или оперативной (Т) системами, с цикловой индексацией и преднабором координат (Ф1), с позиционной и прямоугольной (Ф2), контурной (ФЗ) и универсальной (Ф4) системами. Иногда станкостроительные заводы отступают от этой классификации, но каждому заводу присвоен свой индекс из одной или двух букв, после которого проставляется порядковый номер модели станка.

Дополнительно станки можно классифицировать по ряду других признаков, например:

по степени универсальности — специальные, специализированные, универсальные и широкоуниверсальные.

Специальные станки предназначены для обработки заготовок одного типоразмера (зачастую — одной поверхности); специализированные — для обработки заготовок, сходных по конфигурации, но с разными в некотором диапазоне размерами; универсальные — для выполнения значительного числа операций при обработке разнообразных заготовок; широкоуниверсальные — для обработки заготовок особенно большого диапазона работ;

по степени автоматизации станки делят на автоматы, полуавтоматы и станки с ручным управлением. В станках автоматах все основные и вспомогательные движения, необходимые для технологического цикла обработки заготовок, осуществляются без вмешательства человека; в станках полуавтоматах весь цикл обработки заготовок производится автоматически, но для установки заготовок, пуска станка и снятия деталей необходимо вмешательство станочника.

Станок с рунным управлением — это, как правило, механизированный станок, который может обладать только одной автоматической функцией (зажим заготовки или подача инструмента).

В зависимости от массы станки разделяют на легкие (до 10 кН), средние (до 100 кН), тяжелые и особо тяжелые (уникальные) — свыше 100 кН.

В зависимости от расположения шпинделя различают станки с вертикальным, горизонтальным и наклонным расположением шпинделя.

Важнейшей характеристикой каждого станка является его геометрическая точность. Допустимые значения норм точности станков и методы их проверки указаны в паспортах. Геометрические неточности отдельных деталей станка вызывают погрешности размеров, форм и взаимного расположения обрабатываемых на нем поверхностей изделия.

Таблица 1: Классификация металлорежущих станков.

В зависимости от точности выполняемых работ станки подразделяют на пять классов: нормальной (Н), повышенной (П), высокой (В), особо высокой (А) точности и прецизионные (С).

Классификация станочных систем строится на классификации металлорежущих станков, на основе их специализации и возможности встраивания в автоматические линии или станочные системы любой сложности.

При изучении действующих и создании новых станков и станочных систем нужно знать, какие поверхности на них обрабатывают. Все многообразие геометрических, внутренних и наружных поверхностей можно разделить на следующие классы: плоские, вращения, винтовые, зубчатые и пр.

На всех металлорежущих станках обработку поверхностей и придания им формы и размеров детали, предусмотренных чертежом, осуществляют согласованием между собой движения инструмента и заготовки. Снятие припусков с заготовки может быть реализовано путем: перемещения инструмента относительно заготовки, заготовки относительно инструмента, одновременным движением инструмента и заготовки.

Механизмы станков сообщают заготовке и режущему инструменту два основных движения: главное и движение подачи. Главным (ГОСТ 25762—83) называют движение, имеющее наибольшую скорость v резания, а движение, скорость которого определяет величину подачи — движением подачи s. В токарных, фрезерных, сверлильных и расточных станках главное движение — вращательное, в строгальных, долбежных станках — возвратно-поступательное.

Скорость резания и (м/с или м/мин) — перемещение в единицу времени произвольной точки, взятой на активной части главной режущей кромки, относительно обрабатываемой поверхности заготовки.

Подача — перемещение режущей кромки инструмента относительно обрабатываемой поверхности заготовки в единицу времени. При токарной обработке различают оборотную подачу s0 мм/об, т. е. перемещение режущей кромки инструмента за один оборот заготовки и минутную подачу s, мм/мин, т. е. перемещение за 1 мин. При этом s = 60so

· п, где п — частота вращения шпинделя, с'.

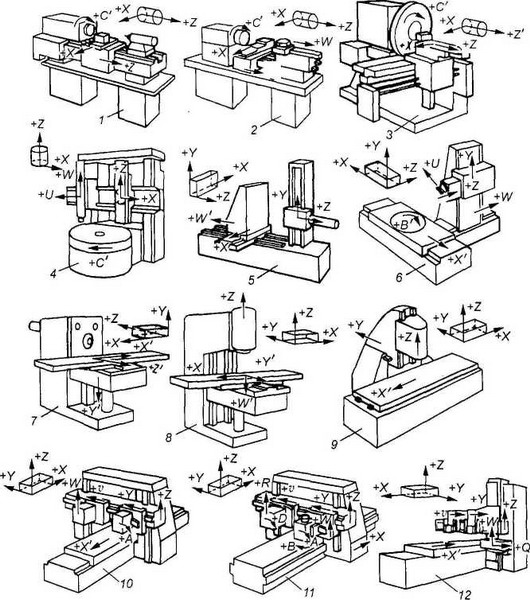

Обозначение осей координат и направлений движений рабочих органов в станках связывают с ориентацией обрабатываемой заготовки и инструмента. За основу при программировании операции обработки принимают перемещение инструмента относительно системы координат неподвижной заготовки, оси которой параллельны прямолинейным перемещениям рабочих органов станка. В качестве примера на рис. 1. показано обозначение осей координат и положительные направления вращения при программировании в станках с числовым программным управлением (ЧПУ). Ось Z принимается параллельной оси шпинделя. Движение по оси ZB положительном направлении соответствует направлению отвода инструмента от заготовки. Ось X принимается параллельной поперечным направляющим. Положительное движение по оси X соответствует отводу инструмента, установленного на главном резцедержателе поперечных салазок, от оси вращения заготовки. Буквами А, В и С обозначают вращательные движения относительно осей X, У и Z соответственно и осей, параллельных им.

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования. Обычно режимы резания устанавливают в следующем порядке: глубину резания t при черновой (предварительной) обработке назначают по возможности максимальную, равную всему припуску на обработку или его большей части, при чистовой (окончательной) обработке глубину резания назначают в зависимости от требований точности размеров и параметра шероховатости обработанной поверхности. Подачу s при черновой обработке выбирают максимально возможную, исходя из жесткости и прочности упругой технологической системы, мощности привода станка, прочности твердо сплавной пластинки и других ограничивающих факторов, при чистовой обработке — в зависимости от требуемой степени точности и шероховатости обработанной поверхности. Рис. 1. Обозначение осей координат и направлений движения рабочих органов в станках с ЧПУ: 1 — токарно-винторезный; 2 — токарно-револьверный; 3 — лоботокарный; 4 — токарно-карусельный; 5, 6 — горизонтально-расточные; 7 — консольно-фрезерный горизонтальный; 8 — консольно-фрезерный вертикальный; 9 — продольно-фрезерный вертикальный; 10 — продольно-фрезерный двухстоечный; 11 — продольно-фрезерный с подвижным порталом; 12 — одностоечный продольно-строгальный

Рис. 1. Обозначение осей координат и направлений движения рабочих органов в станках с ЧПУ: 1 — токарно-винторезный; 2 — токарно-револьверный; 3 — лоботокарный; 4 — токарно-карусельный; 5, 6 — горизонтально-расточные; 7 — консольно-фрезерный горизонтальный; 8 — консольно-фрезерный вертикальный; 9 — продольно-фрезерный вертикальный; 10 — продольно-фрезерный двухстоечный; 11 — продольно-фрезерный с подвижным порталом; 12 — одностоечный продольно-строгальный

Скорость резания v рассчитывают по эмпирическим формулам, установленным для каждого вида обработки.

Для осуществления оптимальных режимов резания станки оснащают механизмами регулирования частоты вращения валов и шпинделей, величины подачи столов и суппортов в определенных диапазонах. Различают три способа регулирования частоты вращения: бесступенчатый, ступенчатый и комбинированный. В первом случае может быть получена любая величина скорости в заданном диапазоне, во втором — ряд определенных значений регулируемого параметра в заданном диапазоне. Чтобы иметь возможность обрабатывать детали любого диаметра в заданных пределах с оптимальной скоростью резания, необходимо бесступенчатое (плавное) регулирование частоты вращения шпинделя, которое достигается применением соответствующего привода (механического, электрического или гидравлического). Однако пока не разработаны экономически выгодные способы бесступенчатого регулирования для всех областей станкостроения, поэтому современные станки имеют в большинстве случаев приводы со ступенчатым рядом чисел оборотов. Механизмы, осуществляющие ступенчатое регулирование, надежны в эксплуатации и имеют наибольшее распространение. В станках с ЧПУ в настоящее время все большее распространение получает комбинированный способ регулирования частоты вращения.

У станков с прямолинейным движением рабочий орган совершает рабочий ход, когда осуществляется процесс резания и обратный (холостой) ход, когда движущаяся часть станка возвращается в исходное положение. Рабочий и обратный ходы составляют двойной ход.

Общие сведения об электрооборудовании металлорежущих станков

Совокупность устройств, приводящих в движение рабочие органы металлорежущих станков, называют приводом. Он состоит из двигателя, являющегося источником движения, и механизмов, передающих движение рабочим органам.

В металлорежущих станках электропривод преобразует электрическую энергию в механическую. Различают привод: главного движения, подач, быстрых перемещений и т. д. В электроприводе применяют двигатели переменного и постоянного тока, чаще асинхронные двигатели переменного трехфазного тока с короткозамкнутым ротором, который соединяют непосредственно или через ременную передачу с коробкой передач. Асинхронные двигатели бывают с одной или двумя частотой вращения (например, 50/25; 25/12,5 с-1).

В состав электропривода кроме электродвигателя и исполнительных органов станка, с которыми соединен электродвигатель, входит аппаратура управления двигателем, системы электроизмерительных приборов, электрические цепи, аппаратура защиты и др.

УРАЛСТАНКОПРОМ

УРАЛСТАНКОПРОМ